Projekt nr POIR.01.01.01-00-1044/15

„Innowacyjne zespoły okładzin hamulcowych pojazdów samochodowych o wysokiej trwałości i niezawodności z nowoczesnych kompozytów otrzymywanych za pomocą unikatowej, energooszczędnej i ekologicznej technologii kształtowania materiałów rozdrobnionych, podnoszące bezpieczeństwo ludzi i mienia dużej wartości”

EFEKTY REALIZACJI PRAC

PRZEZ ZAKŁAD (OBECNIE CENTRUM) TRIBOLOGII

Zakład (obecnie Centrum) Tribologii realizował w projekcie prace w charakterze podwykonawcy, w latach 2017-2019. Liderem projektu był producent klocków hamulcowych z Tarnowa – firma Steinhof.

Prace Zakładu Tribologii zostały podzielone na 4 etapy.

ETAP I

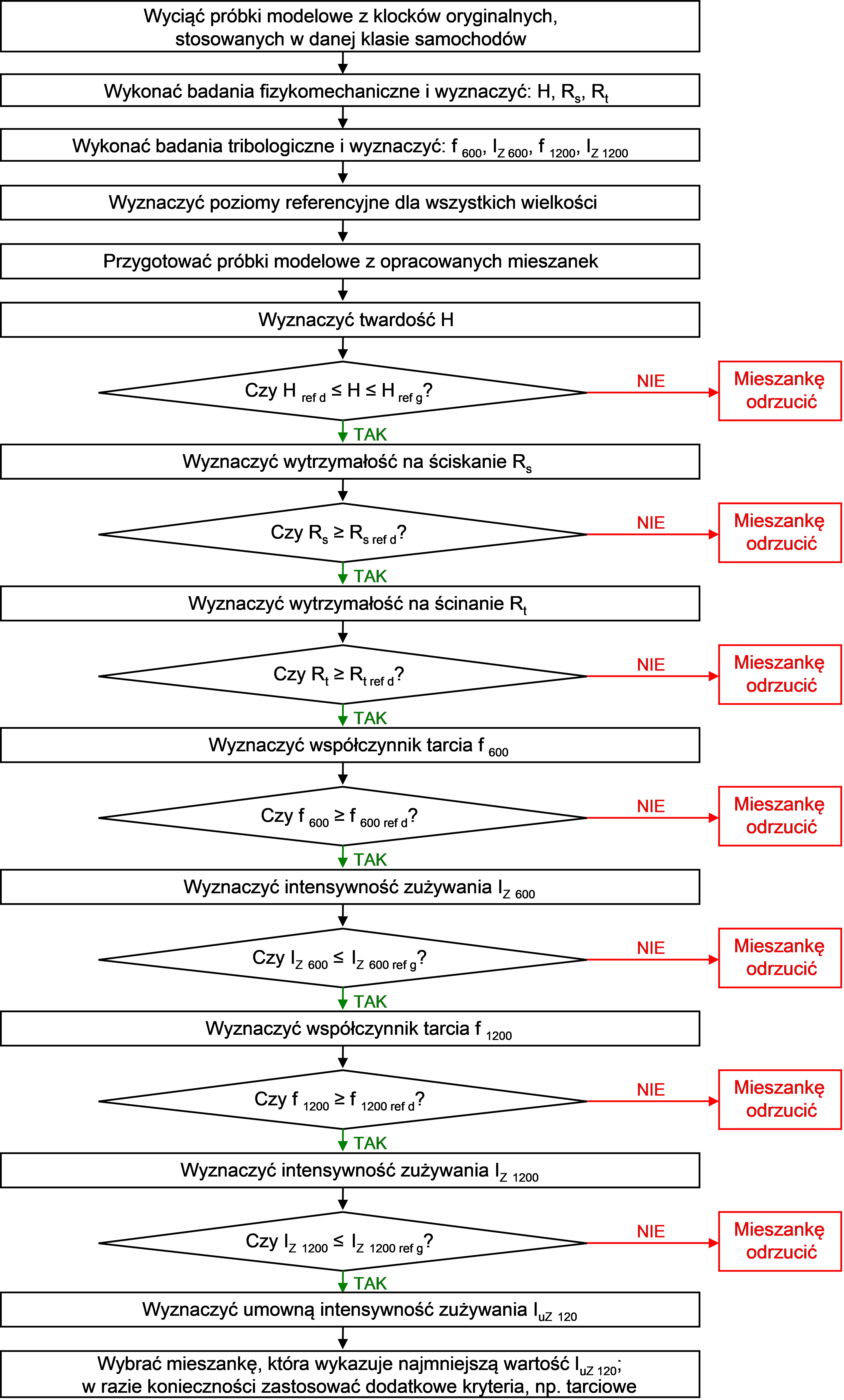

W Etapie I została opracowana metodyka (system) selekcji mieszanek przeznaczonych na klocki hamulcowe – w badaniach modelowych – rysunek poniżej.

Opracowany system pozwolił na relatywnie szybkie wyselekcjonowanie mieszanek na klocki hamulcowe dla 4 klas samochodów: osobowych, dostawczych, ciężarowych i sportowych. Przebadano ponad 30 różnych mieszanek. W wyniku odrzucania badanych mieszanek w poszczególnych fazach badań, jako nie spełniających założonych w systemie kryteriów, ostatecznie wybrano mieszankę dla 4 klas samochodów. Była ona przedmiotem badań w kolejnych etapach projektu.

ETAP II

W Etapie II opracowano, wykonano i przeprowadzono badania weryfikacyjne stanowiska bezwładnościowego przeznaczonego do wdrożenia w firmie Steinhof.

Zdjęcia stanowiska, któremu nadano symbol T-33, pokazano poniżej.

Stanowisko bezwładnościowe T-33 opisane zostało w artykule:

Tuszyński W., Gibała M., Gospodarczyk A., Kozioł S., Matecki K., Piekoszewski W., Siczek M., Szczerek M., Wojutyński J.: The new inertia dynamometer for friction and wear testing of brake pads and brake discs. Tribologia. 2019, nr 4, s. 113-119.

Link do artykułu: The New Inertia Dynamometer

ETAP III

W Etapie III wykonano badania porównawcze klocków hamulcowych, stosowanych w 5 samochodach różnych klas (Cinquecento, VW Golf VI, Audi A4 B8 Avant, Fiat Ducato III Kombi, Iveco Daily III Van) wytworzonych przez uznane na świecie, renomowane firmy (tzw. klocki referencyjne) oraz klocków hamulcowych wytworzonych w firmie Steinhof, z materiału wyselekcjonowanego w Etapie I. W badaniach wykorzystano m.in. stanowisko bezwładnościowe T-33, wytworzone w Etapie II.

Stwierdzono, że najsilniejszymi stronami klocków firmy Steinhof, wykonanych z materiału opracowanego i wybranego w projekcie (Etap I) są:

- Spełnienie kryteriów regulaminu R90 w odniesieniu do oznaczanych właściwości fizykomechanicznych.

- Spełnienie kryterium obowiązującego w firmie Steinhof odnośnie współczynnika tarcia.

- Poprawność wyglądu nadlewek i ich powierzchni.

- Jednorodność materiału i powtarzalność prasowania.

- Wysoka wytrzymałość na ścinanie zespołu klocka.

- Wysoka udarność.

- Niska ściśliwość na zimno i na gorąco.

- Wysokie opóźnienie hamowania.

- W przypadku klocków do samochodów osobowych: temperatura i zużycie klocków hamulcowych niższe niż klocków referencyjnych.

- Generowane przez klocki firmy Steinhof zużycie tarcz hamulcowych niższe niż w przypadku klocków referencyjnych.

- Brak niepożądanych efektów akustycznych (pisków) przy hamowaniu.

Klocki firmy Steinhof wykazały porównywalne lub lepsze właściwości od klocków referencyjnych w 70% dla samochodu Audi, w 80% dla samochodu Golf i aż w 90% dla samochodu Cinquecento.

ETAP IV

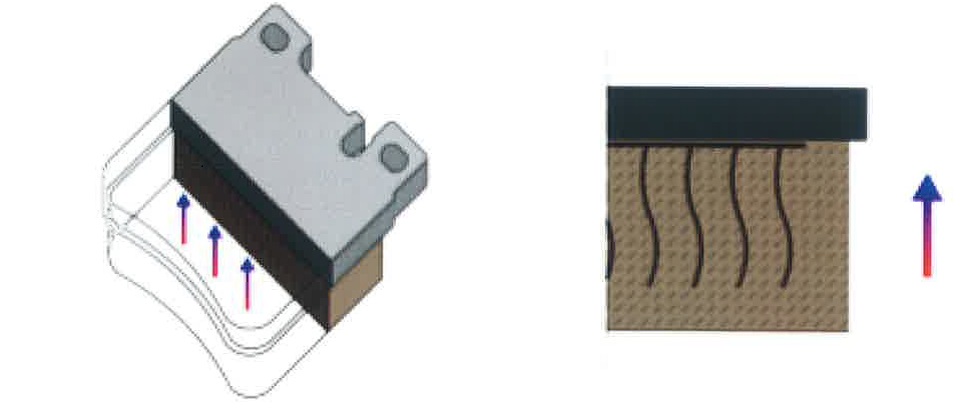

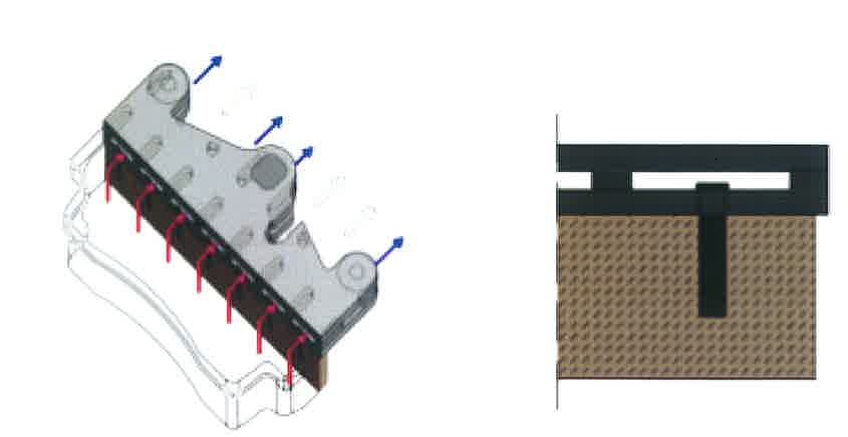

W Etapie IV wykonano badania porównawcze opracowanych w projekcie innowacyjnych, o unikatowej konstrukcji klocków hamulcowych, które mają umożliwić lepsze odprowadzanie ciepła: ze strukturą anizotropową oraz dodatkową wentylacją. Ich modele i zdjęcia pokazano poniżej.

Model i zdjęcie prototypu anizotropowej nakładki hamulcowej z pokazaniem sposobu przepływu ciepła

Model i zdjęcie prototypu wentylowanej nakładki hamulcowej z pokazaniem sposobu przepływu ciepła

Badania wykonano za pomocą opracowanego w projekcie (Etap II) stanowiska bezwładnościowego T-33.

W wyniku przeprowadzonych badań stwierdzono, że:

- W czasie badań tarciowych anizotropowe nakładki hamulcowe (z systemem radiacji) pozwalają osiągnąć wyższy od nakładek klasycznych, współczynnik tarcia.

- System wietrzenia pozwala obniżyć temperaturę materiału ciernego w porównaniu do nakładek klasycznych nawet o 14ºC.

- Zużycie klocków hamulcowych z nowym systemem odbioru ciepła jest niższe niż zużycie klasycznych klocków hamulcowych, przy czym bardziej efektywny pod względem redukcji zużycia jest system wietrzenia.

- Zużycie tarcz hamulcowych współpracujących z nakładkami z nowym systemem odbioru ciepła jest niższe niż występujące w sytuacji współpracy z nakładkami klasycznymi, przy czym bardziej efektywny pod względem redukcji zużycia tarczy jest system radiacji w nakładkach anizotropowych.

Reasumując, nakładki hamulcowe z nowym systemem odbioru ciepła wykazują przewagi nad nakładkami klasycznymi, przy czym jest to uzależnione od sposobu modyfikacji nakładki.

Wyniki prac opisane zostały w artykule:

Tuszyński W., Moszumański R., Szczerek M., Steinhof M.: Evaluation of possibilities to improve functionality of brake pads through modification of the heat dissipation method. Tribologia. 2022, nr 2, s. 101-110.

Link do artykułu: Evaluation of Possibilities

NAGRODA ZA STANOWISKO BEZWŁADNOŚCIOWE

Po zakończeniu prac Zakładu Tribologii w projekcie, opracowane stanowisko bezwładnościowe zostało zgłoszone do XII edycji konkursu na „Najlepsze Osiągnięcie Techniczne 2018 Roku”, organizowanego przez SIMP.

W kategorii „Prace i stanowiska naukowo-badawcze” zespołowi wykonawczemu w składzie:

dr hab. inż. Waldemar Tuszyński

mgr inż. Krzysztof Matecki

dr inż. Jacek Wojutyński

prof. dr hab. inż. Marian Szczerek

dr inż. Stanisław Kozioł

mgr inż. Andrzej Gospodarczyk

mgr inż. Mariusz Siczek

przyznano II miejsce.

Zdjęcie statuetki SIMP

Statuetki i dyplomy zostały wręczone w dn. 5.06.2019 r. podczas VIII Dnia Mechanika, organizowanego przez Zarząd Główny SIMP, na terenie Międzynarodowych Targów Poznańskich.